一、 前言

從我省大多數廠家考察,鋁(鋁合金)熔化爐、保溫爐的能耗與中國有色金屬工業總公司行業標準差不多。鋁熔化爐主要是火焰熔化爐。以容量2T,熔化速度1T/h為例。行業標準YS/T12-91規定單位熱耗≤460.46KJ/T(即110×104Kcal/T)。鋁保溫爐主要是電阻爐,以容量2T為例。行業標準規定安裝功率100KW,相當于50KW/T。這雖然不是能量消耗指標,但從標準中表面溫升推算能源消耗,說明功率安裝與能源消耗是成比例的。

我們的研究和實踐告訴大家,上述能源消耗太大了,熔化爐消耗可以降低為二分之一!保溫爐可以降為三分之一!這不是神話,也不是吹牛。我們的配合單位—我們的上帝用戶可以幫助我們證明。例如江蘇江旭鑄造集團有限公司、春興鑄造蘇州工業園區有限公司、越南興盛壓鑄有限公司、武漢湛盧壓鑄有限公司、浙江安露清洗機有限公司、上海博眾汽油機部件有限公司、泰州市蘇中有色合金制造廠、江蘇春蘭機械制造有限公司、南通有色鑄造廠、鹽城江淮東升壓力鑄造有限公司、英隆機械(昆山)有限公司、上海ABB電機有限公司等等。

二、 鋁熔化爐的節能

鋁熔化時需要蓄熱、需要熔解熱,通過比能可以計算從20℃升溫到700℃時,如果沒有能源損耗,理論上需要1MJ/TAl熱量,相當于23.9×104Kcal。行業標準規定的鋁火焰熔化每噸單耗110×104Kcal,是理想值4.6倍之多。熱效率只有21.7%。所以節能的潛力很大,在上述差距之間。我們通過實踐和總結,使得GTM系列熔化爐的熔化能耗低于國際先進水平,小于50××104Kcal/T。主要有以下幾點:

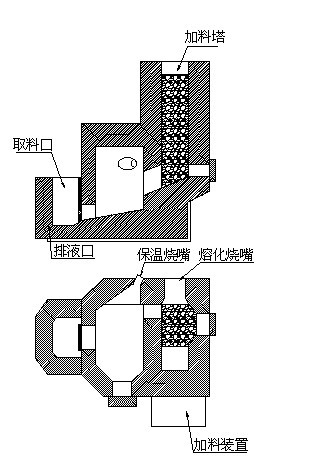

(1)采用塔式結構,用煙氣余熱預熱鋁塊

見爐子結構示意圖。對于火焰爐,950℃的煙氣中所含的余熱,接近總耗能的50%。如果不利用,太可惜了。

由于采用塔式熔化原理,鋁塊在塔下熔化,從熔化室出來的950℃的高溫煙氣(保溫室煙氣也經過熔化室流出),經塔上部低溫鋁塊吸熱后,再送入煙囪。這時煙氣溫度可降至500℃,理論計算可知,熱能利用率可提高23%。

(2)采用換熱器,再次利用從燃燒塔排出煙氣余熱,預熱助燃空氣,僅此一項即可提高熱效率8%以上。

(3)自動控制助燃空氣的供應量,防止燃燒不完全或多余空氣帶走熱量。

若助燃空氣不足,則燃燒不完全,能量不能充分發揮,而且環保不能通過;如果空氣多則多余的空氣會帶走更多的熱量。該爐最佳控制助燃空氣的供應量,使空氣系數基本控制在1.05。

(4)爐襯具有良好絕熱效果。絕熱層采用目前最新研制的硅酸鹽絕熱板,它具有導熱系數小、耐高溫、高強度、線收縮率小特點。

參數如下:

項目 計量單位 參數

導熱系數 W/(m?k) ≤0.048+0.11×0.001t

最高使用溫度 ℃ 1000

抗壓強度 MP 0.5

線收縮率 % ≤1.5(1000℃×16hrs)

注:t為工作面和冷面的平均溫度

絕熱層的熱阻與厚度正比。所以絕熱材料的厚度不能忽視。該絕熱層厚度≥200mm.

我公司GTM系列熔化爐內襯采用美國進口澆注料整體成形。并具有自動加料、自動放液裝置。